O heroe descoñecido dos materiais compostos: unha análise profunda de como se fabrica a fibra de vidro

No mundo dos materiais compostos avanzados, materiais como a fibra de carbono adoitan roubar protagonismo. Pero detrás de case todos os produtos de fibra de vidro fortes, duradeiros e lixeiros (desde cascos de barcos e palas de aeroxeradores ata pezas de automóbiles e piscinas) atópase un material de reforzo fundamental:mecha de fibra de vidroEste versátil e continuo fío de filamentos de vidro é o cabalo de batalla da industria dos materiais compostos. Pero como se fabrica este material fundamental?

Este artigo ofrece unha ollada en profundidade ao sofisticado proceso industrial de creación de mecha de fibra de vidro, desde area bruta ata o carrete final listo para o seu envío.

Que é a mecha de fibra de vidro?

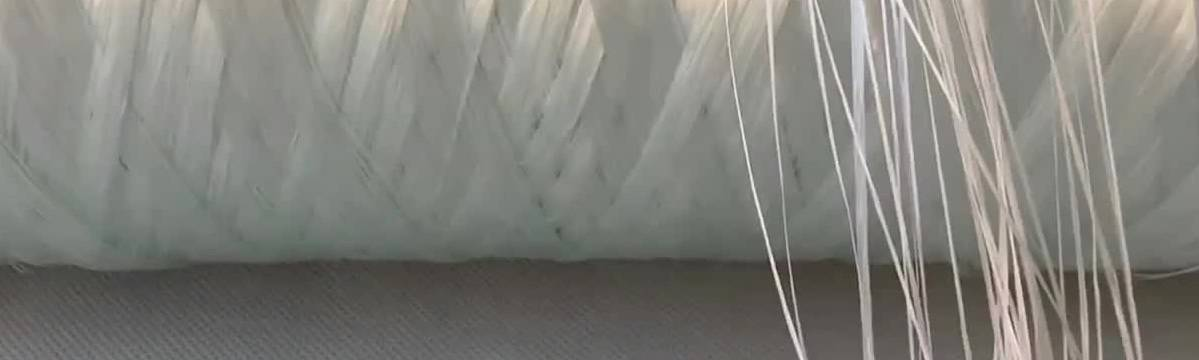

Antes de afondar no "como", é fundamental comprender o "que".mecha de fibra de vidroé un conxunto de filamentos de vidro paralelos e continuos reunidos nun único fío sen torcer. Normalmente enrólase nun carrete grande ou nun paquete de formación. Esta estrutura faino ideal para procesos nos que unha alta resistencia e unha rápida humectación (saturación con resina) son cruciais, como por exemplo:

–Pultrusión:Creación de perfís de sección transversal constante como vigas e barras.

–Enrolamento de filamentos:Construción de recipientes a presión, tubaxes e carcasas de motores de foguetes.

–Produción de tapetes de fibra cortada (CSM):Onde a mecha se corta e se distribúe aleatoriamente nunha esteira.

–Aplicacións por pulverización:Usando unha pistola picadora para aplicar resina e vidro simultaneamente.

A clave do seu rendemento reside na súa natureza continua e na calidade prístina dos filamentos de vidro individuais.

O proceso de fabricación: unha viaxe da area ao carrete

A produción demecha de fibra de vidroé un proceso continuo, de alta temperatura e altamente automatizado. Pódese dividir en seis etapas clave.

Fase 1: Preparación por lotes: a receita precisa

Pode resultar sorprendente, pero a fibra de vidro comeza co mesmo material mundano que unha praia: area de sílice. Non obstante, as materias primas son seleccionadas e mesturadas meticulosamente. Esta mestura, coñecida como o "lote", consiste principalmente en:

–Area de sílice (SiO₂):O principal formador de vidro, que proporciona a columna vertebral estrutural.

–Calcaria (carbonato de calcio):Axuda a estabilizar o vidro.

–Cinza de sodio (carbonato de sodio):Reduce a temperatura de fusión da area, aforrando enerxía.

–Outros aditivos:Engádense pequenas cantidades de minerais como bórax, arxila ou magnesita para conferir propiedades específicas, como unha maior resistencia química (como no vidro E-CR) ou illamento eléctrico (vidro E).

Estas materias primas pésanse con precisión e mestúranse nunha mestura homoxénea, lista para o forno.

Fase 2: Fusión: a transformación ardente

O lote introdúcese nun forno enorme alimentado por gas natural que funciona a temperaturas asombrosas de aproximadamente1400 °C a 1600 °C (2550 °F a 2900 °F)Dentro deste inferno, as materias primas sólidas sofren unha transformación drástica, fundíndose nun líquido viscoso e homoxéneo coñecido como vidro fundido. O forno funciona continuamente, engadindo nova mestura nun extremo e extraendo vidro fundido polo outro.

Fase 3: Fiberización: o nacemento dos filamentos

Esta é a parte máis crítica e fascinante do proceso. O vidro fundido flúe desde o antesolar do forno ata un equipo especializado chamadobuchaUn casquillo é unha placa de aliaxe de platino e rodio, resistente á calor extrema e á corrosión, que contén centos ou incluso miles de orificios finos ou puntas.

A medida que o vidro fundido flúe a través destas puntas, forma correntes diminutas e constantes. Estas correntes arrefríanse rapidamente e son arrastradas mecanicamente cara abaixo por un enrolador de alta velocidade situado moi debaixo. Este proceso de estiramento atenúa o vidro, converténdoo en filamentos incriblemente finos con diámetros que normalmente oscilan entre os 9 e os 24 micrómetros, máis delgados que un cabelo humano.

Fase 4: Aplicación do encolado: o revestimento crucial

Inmediatamente despois de que se formen os filamentos, pero antes de que se toquen entre si, cóbrense cunha solución química coñecida comotamañoou un/unhaaxente de acoplamentoPodería dicirse que este paso é tan importante como a propia fibración. O apresto realiza varias funcións vitais:

–Lubricación:Protexe os filamentos fráxiles da abrasión entre si e co equipo de procesamento.

–Acoplamento:Crea unha ponte química entre a superficie do vidro inorgánico e a resina polimérica orgánica, mellorando drasticamente a adhesión e a resistencia do composto.

–Redución estática:Evita a acumulación de electricidade estática.

–Cohesión:Une os filamentos para formar un feixe coherente.

A formulación específica do encolado é un segredo gardado polos fabricantes e está adaptada para ser compatible con diferentes resinas (poliéster, epoxi,éster de vinilo).

Etapa 5: Recollida e formación de febras

Os centos de filamentos individuais de diferentes tamaños converxen agora. Recóllense sobre unha serie de rolos, coñecidos como zapatas de recollida, para formar un único fío continuo: a mecha nacente. O número de filamentos recollidos determina o "tex" final ou peso por lonxitude da mecha.

Fase 6: Enrolamento: o paquete final

O fío continuo de mechafinalmente enrólase nunha pinza xiratoria, creando un paquete cilíndrico grande chamado "doff" ou "paquete de formación". A velocidade de enrolamento é incriblemente alta, a miúdo superando os 3.000 metros por minuto. As enroladoras modernas empregan controis sofisticados para garantir que o paquete se enrole uniformemente e coa tensión correcta, evitando enredos e roturas nas aplicacións posteriores.

Unha vez que se enrola un paquete completo, quítase (retírase), inspecciónase para comprobar a súa calidade, etiquétase e prepárase para o seu envío a fabricantes e fabricantes de materiais compostos de todo o mundo.

Control de calidade: a columna vertebral invisible

Ao longo de todo este proceso, o rigoroso control de calidade é primordial. Os sistemas automatizados e os técnicos de laboratorio monitorizan constantemente variables como:

–Consistencia do diámetro do filamento

–Tex (densidade lineal)

–Integridade do fío e ausencia de roturas

–Uniformidade da aplicación do tamaño

–Calidade de construción do paquete

Isto garante que cada bobina de mecha cumpra cos rigorosos estándares esixidos para os materiais compostos de alto rendemento.

Conclusión: Unha marabilla da enxeñaría na vida cotiá

A creación demecha de fibra de vidroé unha obra mestra da enxeñaría industrial, que transforma materiais sinxelos e abundantes nun reforzo de alta tecnoloxía que dá forma ao noso mundo moderno. A próxima vez que vexas un aeroxerador xirando con graza, un elegante coche deportivo ou unha robusta tubaxe de fibra de vidro, apreciarás a intrincada viaxe de innovación e precisión que comezou con area e lume, dando lugar ao heroe descoñecido dos materiais compostos: a mecha de fibra de vidro.

Contacta connosco:

Chongqing Dujiang Composites Co., Ltd.

WEB: www.frp-cqdj.com

TELÉFONO:+86-023-67853804

WHATSAPP: +8615823184699

EMAIL:marketing@frp-cqdj.com

Data de publicación: 29 de outubro de 2025